–stop–

Ce projet a été conduit ces dernières années au sein de l’ARPT Picardie avec l’appui d’Arvalis-Institut du végétal, de la chambre d’Agriculture de la Somme, du GITEP et de la société Comyn*.

Près de 40 % de l’énergie dépensée dans le premier mois de stockage

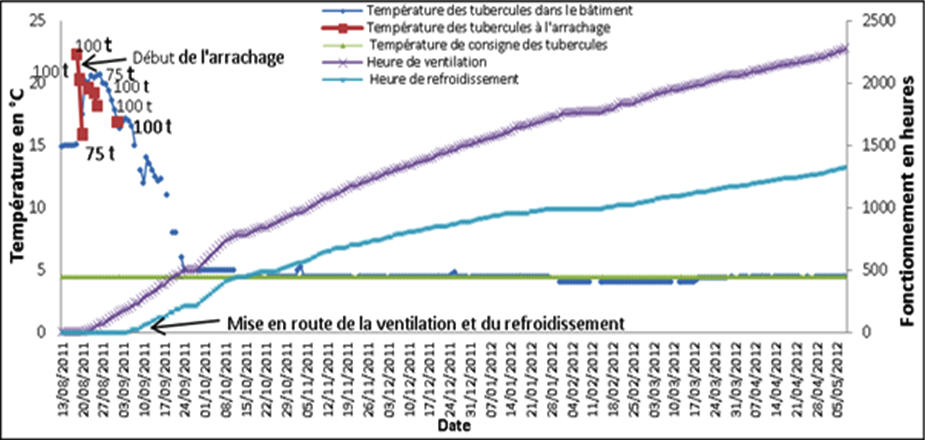

Les enregistrements effectués dans les différents bâtiments ayant servi de support à l’étude ont fort logiquement montré que l’impact énergétique des installations est directement lié à leur mise en œuvre. Ainsi, près de 40 % des KWH utilisés pour une conservation de 6 mois sont dépensés durant les toutes premières semaines de stockage.

Ce premier constat suggère déjà une première voie d’économie possible. En dehors de la phase de séchage qui débute dès la mise en stockage et qu’il ne convient pas de négliger pour préserver la qualité sanitaire des tubercules, la ventilation froide, issue de l’appui d’un groupe froid ou de l’utilisation seule de l’air extérieur, sert à refroidir les tubercules récoltés jusqu’à la température de consigne. Tout degré gagné sur l’amplitude de refroidissement nécessaire bénéficiera à la balance énergétique de la conservation. Le gain potentiel peut être estimé entre 2,5 et 4 % par degré pour un refroidissement de 10 à 15°C. Ceci n’est pas négligeable quand on sait qu’un gain de 4°C (soit un gain énergétique immédiat de 10 à 15 %) peut régulièrement être obtenu lors des périodes chaudes d’août/septembre en privilégiant des arrachages matinaux aux dépens des arrachages de fin d’après-midi alors que l’inertie thermique des buttes est encore à son maximum.

Le choix de la température de consigne doit également s’effectuer au plus juste pour éviter tout refroidissement exagéré d’autant plus qu’à très basse température, la respiration des tubercules s’accroît de nouveau et que la chaleur dégagée devra être compensée par le groupe froid. Vouloir trop bien faire pour bloquer la germination et/ou la qualité de présentation a aussi un coût … en même temps que le sucrage augmente et que la vitrosité s’installe…

Figure : courbes d’évolution de la température des tubercules, des heures de ventilation et de refroidissement sur les deux phases de conservation pendant la campagne (2011/2012)

Privilégier l’air extérieur coûte moins cher

De manière générale, autant que possible, l’utilisation de l’air froid extérieur, s’il est disponible, doit être privilégiée pour refroidir le bâtiment car il est quasiment trois fois moins énergivore que le froid artificiel généré par le groupe froid. En effet, l’introduction et la distribution d’air extérieur dans le stockage ne requiert que le fonctionnement de ventilateurs ; Alors qu’en cas d’utilisation d’un groupe froid, il faut compter sur la mise en œuvre d’un dispositif de compression mécanique pour la génération du froid, voire également une pompe pour véhiculer le fluide frigoporteur dans le cas d’une détente indirecte. L’analyse des données climatiques fréquentielles du secteur géographique considéré permet d’évaluer a priori les disponibilités en air froid extérieur en fonction de la température requise selon la période de l’année, tout en prenant garde de veiller à rechercher également une hygrométrie optimale pour limiter la déshydratation des tubercules. Le recours à un dispositif d’humification d’air peut, de ce fait, permettre de maximiser leur disponibilité, a fortiori si dans ce cas, on met en œuvre un équipement de type évaporatif qui autorise de pouvoir également compter sur un refroidissement adiabatique de l’air introduit.

Une isolation continue et performante pour garder le froid

La qualité d’isolation du bâtiment est déterminante pour limiter les déperditions de froid vers le milieu extérieur, d’où l’intérêt de disposer d’un coefficient de transmission thermique (noté U, s’exprimant en W/m2°C) le plus bas possible. Pour une isolation effectuée avec 8 cm de polyuréthanne, matériau le plus performant du marché communément utilisé, le fait de la renforcer pour passer à une épaisseur de 10 cm voire 12 cm permet réduire respectivement de 20 et 32 % les transferts de chaleur (passage d’un coefficient U de 0,30 à 0,24 et 0,20 W/m2°C). Ceci est d’autant plus conseillé que l’écart de température est important entre la température du stockage et le milieu environnant.

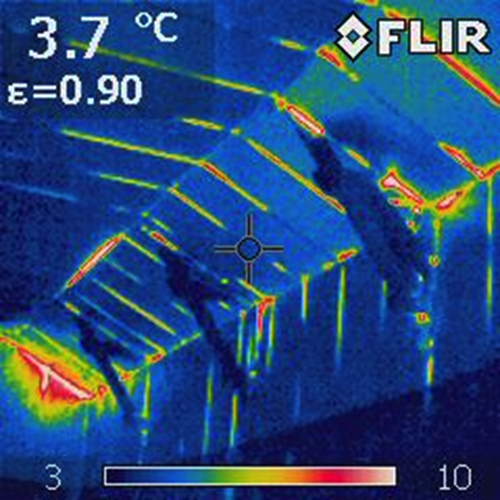

La continuité de l’isolation est également déterminante pour garantir l’efficience finale. Sur les stockages réfrigérés les plus anciens, des ponts thermiques peuvent apparaître à la jonction de plaques d’isolant, pour une isolation par projection de mousse de polyuréthanne des épaisseurs peuvent être localement faible. Un diagnostic thermique des installations utilisant la thermographie infra-rouge permet de détecter ces irrégularités d’isolation.

Vue intérieure d’un bâtiment dans le visible (à gauche) et dans l’Infra-rouge (à droite) permettant de visualiser les défauts de continuité de l’isolation du stockage

|

|

Adapter le réglage des équipements pour consommer moins

En mettant de côté la période de séchage plus ou moins longue en fonction des conditions de récolte, c’est la quantité de froid qu’il est nécessaire d’introduire dans le bâtiment qui détermine au final le nombre d’heures de fonctionnement total nécessitées pour la durée de conservation. En fonction de la période de conservation et notamment durant la phase de refroidissement, il est possible de chercher à accroître le différentiel de température entre les tubercules et l’air brassé (ΔT = delta T) pour limiter le temps de marche des équipements. Cet accroissement du ΔT doit cependant prendre garde à travailler avec une hygrométrie très élevée pour éviter tout risque de déshydratation des tubercules. Il doit malgré tout rester raisonnable pour éviter de trop grands écarts de température au sein du stockage et qui requerraient de plus nombreuses heures d’homogénéisation ou qui créeraient plus spécifiquement des défauts de qualité technologiques en cours de conservation (sucrage de basse température) pour les tubercules destinés à la transformation industrielle.

Deux paramètres peuvent par ailleurs influer sur la performance énergétique des équipements :

– le COP (coefficient de performance) du groupe frigorifique qui peut notamment différer selon le fluide frigorigène utilisé, le dimensionnement de l’évaporateur et du condenseur et le réglage du détendeur,

– la vitesse de fonctionnement des ventilateurs : une fois la phase de séchage passée, il est possible de réduire la vitesse de rotation des ventilateurs à condition de disposer de ventilateurs à modulation de fréquence (ventilateurs EC) ou en intégrant une modulation de fréquence sur l’installation. L’abaissement conduit à une baisse de puissance de ventilation mais également une baisse de consommation électrique près de deux fois plus rapide.

Choisir les tarifications électriques les moins coûteuses

Même si la bonne régularité des conditions de stockage conditionne la qualité finale des tubercules, la pomme de terre bénéficie d’une chaleur massique élevée lui conférant une bonne inertie thermique lorsque la masse stockée est importante. Ceci autorise de profiter au mieux du dispositif heures creuses/ heures pleines pour profiter de la tarification électrique la plus favorable lors du fonctionnement des équipements. Par ailleurs, la fin des tarifs réglementés de vente d’électricité à compter du 1er janvier 2016 pour les entreprises dont la puissance de raccordement est supérieure à 36 kVA va certainement offrir de nouvelles opportunités pour un certain nombre de situations, en prenant garde de bien veiller à comparer les offres proposées par les différents fournisseurs d’énergie.

Utiliser au mieux la chaleur prélevée dans le stockage

Lorsque le refroidissement du stockage est réalisé avec l’air extérieur, la chaleur évacuée du bâtiment est dissipée dans le milieu extérieur alors que l’utilisation d’un groupe frigorifique permet de la récupérer plus facilement, qu’il s’agisse d’un équipement en détente directe ou en détente indirecte (« eau glycolée »). Le condenseur peut en effet devenir une source de chaleur pour une utilisation immédiate en réchauffage de salle de travail ou de tubercules avant conditionnement, en redirigeant l’air chaud dans l’espace adéquat. Un échangeur thermique supplémentaire peut aussi être mise en place pour transférer cette chaleur vers un emplacement plus distant (bureaux, logement …). Un bâtiment de 1000 tonnes pourrait ainsi satisfaire à l’équivalent en besoin en chaleur de 5 à 6 logements types d’un ménage français (**). Lorsque le site dispose de plusieurs salles, cette valorisation sera facilitée par une production de froid centralisée…cependant plus largement impactée par la nouvelle réglementation sur les fluides frigorigènes.

Tirer profit de la superstructure pour produire de l’énergie

Le stockage de pommes de terre nécessite une surface minimale de toiture 0,28 à 0,40 m2 par tonne stockée, soit généralement 0,5 à 0,6 m2 par tonne stockée en intégrant un auvent de travail ou une aire de conditionnement. A condition d’orienter au mieux l’axe du bâtiment, un pan de celle-ci, correspondant à la moitié de la surface totale, peut servir de support à la pause de panneaux photovoltaïque d’autant plus que la pente des bâtiment agricole, le plus souvent comprise entre 20 et 30 degrés, est idéale pour un rendement photovoltaïque optimal. Sur cette base, il est possible de compter bon an mal an au Nord de la Loire sur une production potentielle de 25 à 35 KWh/an par tonne stockée, soit au moins 50 % de la consommation énergétique du stockage.

(*) Avec l’appui des mémoires de stage de Pauline Vansteenbergh, Maxime Lefort et Khouloud Gader

(**) 77% de 11000 KWh pour un couple avec un enfant logeant dans un appartement de 60 m2