Réponse rapide

Optimiser ses chantiers agricoles nécessite de bien dimensionner les investissements en matériel pour éviter des coûts excessifs. Il est crucial de définir le volume annuel de travail, la période optimale, la disponibilité de main-d’œuvre, la vitesse de travail, et de prendre en compte les temps annexes et les conditions climatiques. Évaluer l'historique des jours praticables et le niveau de risque acceptable permet de déterminer un investissement raisonnable. Le choix entre l'investissement en propre ou la délégation à des tiers dépend de ces paramètres et de la rentabilité globale, en tenant compte des coûts fixes et variables, ainsi que des coûts annexes souvent sous-estimés.

Définir son niveau d’équipement

Quel volume annuel vais-je réaliser ?

Quel que soit le matériel, les constructeurs proposent toujours plus de polyvalence et, on se rassure également, en imaginant une augmentation de surface possible ou une opportunité de prestation supplémentaire une fois équipé. Attention toutefois à ne pas tomber dans le piège de la surestimation. Même si la logique de dilution des coûts d’amortissement et de financement est la même, il est irrationnel de chercher à investir dans une machine plus performante sans réel volume ou surface supplémentaire. Qu’il s’agisse de récolte ou de préparation de sol, il faut donc comptabiliser la quantité travaillée actuellement. En prenant en exemple le semis de maïs, une nouvelle technologie ou une plus grande polyvalence peut augmenter la valeur d’achat de 25 à 50% pour une même largeur de travail. La surface à semer devra donc doubler pour atteindre un coût de revient par hectare équivalent. Considérant un exemple de semis de maïs pour un agriculteur qui couvre une surface de 70 ha.

Quel est ma période optimale ?

Par expérience vous connaissez les dates à ne pas dépasser pour implanter, fertiliser, protéger ou récolter une culture dans de bonnes conditions. Il faut surtout prendre en compte votre type de sol, l’évolution statistique des températures ou pluviométries ainsi que les caractéristiques des espèces ou variétés choisies. Ainsi la période optimale doit être définie avec les dates limites calendaires d’intervention qui ne pénalisent pas le potentiel de la culture. Chercher à raccourcir cette période vous obligera à augmenter votre débit de chantier ou à travailler dans des conditions moyennes qui pénalisent le rendement optimal. Exemple pour l’implantation d’un maïs du 1er au 15 mai.

Quelle est ma disponibilité en main d’œuvre ?

Les travaux agricoles sont souvent chronophages sur de courtes périodes (récoltes en tête). Il faut parfois cumuler des activités en concurrence comme les épandages d’effluents, les déchaumages ou labours avec des récoltes de fourrages ou traitements fongicides sur céréales. Si l’on additionne les astreintes propres aux éleveurs ou double-actifs, toute la main d’œuvre est pleinement sollicitée. Pour pallier cette charge, il est tentant d’investir encore une fois dans un matériel plus large ou plus rapide. Selon l’Insee, les équipements de semis ont vu leur prix croître de plus de 25% depuis 2007 tandis que le Smic n’a augmenté « que » de 15% sur la même période. En considérant les difficultés de recrutement, il sera alors toujours préférable d’investir dans la main d’œuvre. Il faut donc réaliser une estimation du nombre d’heures quotidiennes moyen relégable sur le chantier sur la période optimale définie précédemment. Exemple pour le semis de maïs du 1er au 15 mai : 8h00 par jour.

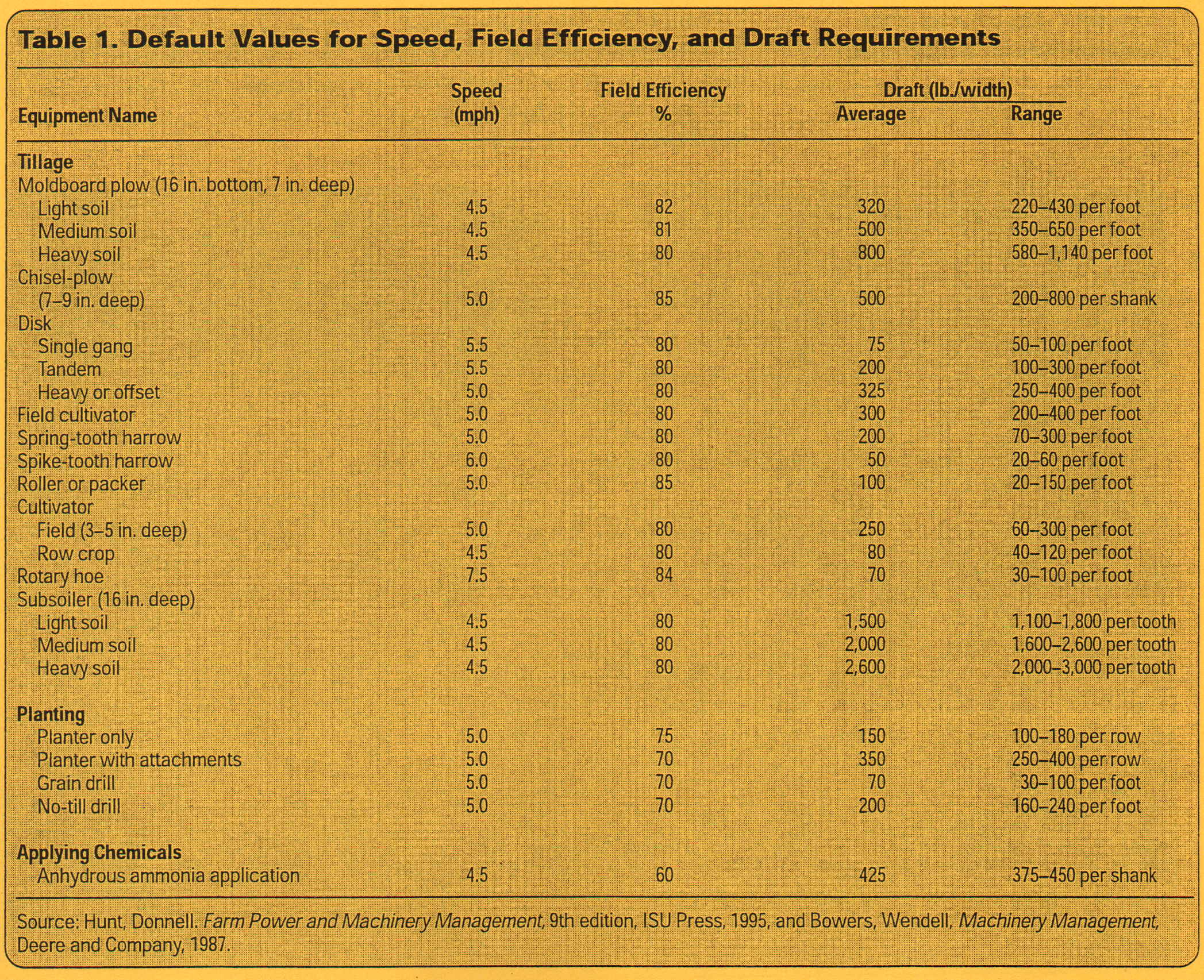

A quelle vitesse puis-je travailler ?

Quelle est la part des temps annexes ?

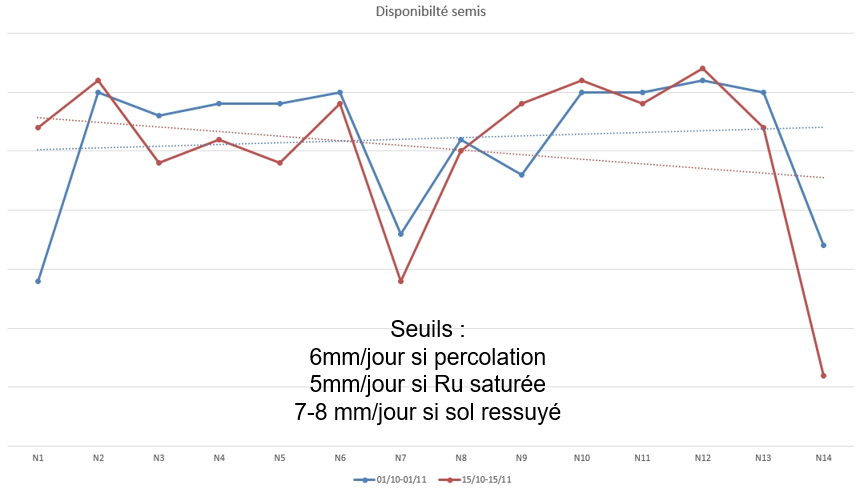

Quelles sont les limites de travaillabilité quotidienne ?

Quelle est l’historique des jours agronomiquement praticables ?

Quel niveau de risque puis-je tolérer ?

Quel est le niveau d’investissement raisonnable ?

Exemple :

70 ha ÷ 6 jours ÷ 8 h ÷ 0,27 ha/h/rg = 5,40 rangs

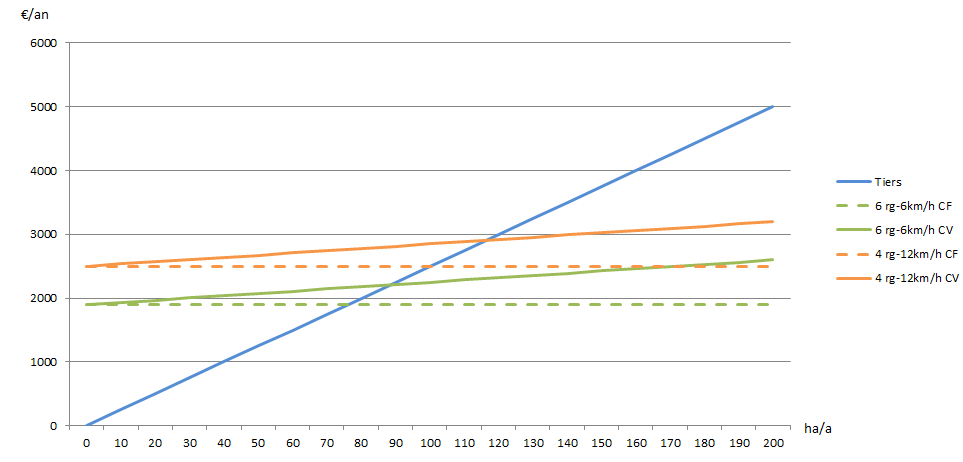

Dois-je investir ou déléguer ?

Les deux semblent la réponse la plus raisonnable économiquement. En pratique un investissement calé sur le niveau de risque des JAD peut vous contraindre à solliciter une autre forme de mécanisation certaines années. Même si les ETA ne demandent pas d’engagements tels qu’on les retrouve en Cuma, il sera difficile de faire prioriser vos parcelles les années où les fenêtres météos seront réduites pour tous les clients. La location paraît alors la solution la plus adéquate, mais les réseaux de partage, même en ligne sont encore insuffisamment alimentés selon les secteurs. Rester sur un semoir dimensionné pour assurer l’implantation huit années sur dix, c’est assumer de dépasser les périodes optimales ou de ne pas respecter les conditions d’implantations. Revenons alors sur notre exemple chiffré utilisé jusqu’ici et illustré ci-dessous. Nous pouvons alors comparer le coût de revient de deux investissements et celui d’une prestation par un tiers (Cuma, location, ETA, cercle d’échanges, entraide). La délégation du semis paraît intéressante jusqu’à 90 ha dans notre exemple. Il faut considérer également l’impact sur le coût du tracteur et de la main d’œuvre déjà certainement disponible sur l’exploitation. Même si le semoir conventionnel six rangs paraît moins dispendieux, n’oublions pas que seule la version rapide en quatre rangs permettra de couvrir la surface sans pénaliser les conditions d’implantations. On ne peut donc pas sérieusement communiquer une surface seuil à partir de laquelle il faut investir ou déléguer. C’est à chaque exploitation de prendre sa calculatrice en main pour viser des économies de mécanisation de plus de 1000 €/an.

Prévoir le temps qu’il fera

Quelques rappels pour rester dans le coût

Des méthodes de calculs pas toujours réalistes