Du châssis jusqu’à la mise en terre, l’ajout de capteurs combinés à un affichage chargé de données en cabine nous fait parfois oublier l’essentiel. Au-delà du simple contrôle du respect de densité, c’est bien à l’opérateur de s’assurer de la qualité de l’implantation.

Nous sommes convaincus que les semoirs monograines construits au titre de l’électronique embarquée offrent une plus grande fiabilité que ceux inspirés de la mécanique à papa. Même en remplaçant les contrôles des chauffeurs par des capteurs high-techs nous constatons que la question de la qualité du semis reste posée, notamment parce que ces semoirs sont paramétrés par des hommes. Tout en cherchant à définir le meilleur semoir de précision du marché, la performance technique ne doit pas dispenser de descendre du tracteur. Dans le cas d’une anomalie au semis de maïs, ne dit-on pas simplement que la faute est due à la machine ? Pour corriger ces déceptions d’implantation on se doit de remplacer les pièces maitresses d’un semoir plus âgé ou réinvestir dans une technologie plus récente. Afin de contrôler son propre semis, dressons les points majeurs qui conditionnent la sécurisation de la levée et influence directement le potentiel de rendement.

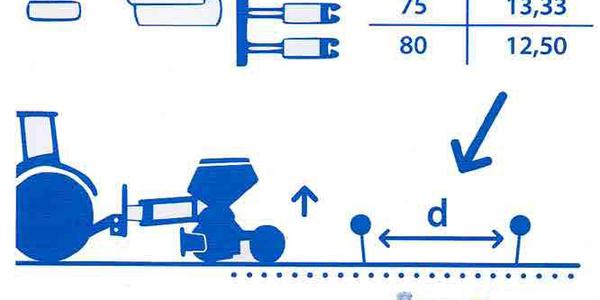

Le premier critère de déception est souvent lié au non-respect de la densité. Que la distribution soit contrôlée par la rotation d’une roue porteuse ou par les impulsions d’un capteur, la densité réellement implantée est rarement équivalente à la consigne. Des essais révèlent des écarts de rendements d’ensilage de 6,3 à18,8 q/ha sur des distributions de semoir non étalonnés. Pour cela il faut compter le nombre de graines sur une distance de contrôle (voir le schéma, source Monosem). Il sera plus facile d’identifier les graines si l’on procède ponctuellement à un semis en surface lors des premiers passages. Il suffit de multiplier le résultat par 1000 pour connaître la densité réelle que le semoir est en train d’appliquer.

Le second contrôle concerne la précision de placement des graines de maïs. La vitesse et les rebonds d’éléments semeurs sont souvent discriminants pour un placement régulier. On attend du semoir qu’il soit capable de bloquer chaque graine à emplacement régulier avant son recouvrement sans que celles -ci ne bougent dans le sillon. Pour évaluer la précision d’espacement il faudra alors déterrer 11 graines à la profondeur de semis. La distance qui sépare la première et la onzième graine sera divisée par 10 afin de connaître si l’espacement moyen est bien respecté. Une marge d’erreur de5 % maximum doit être tolérée par rapport à l’espacement réel calculé grâce au contrôle de densité précédent.

La dynamique de levée de maïs parfaite est obtenue lorsque les cotylédons lèvent tous sur une période de 48 h. On a pu relever qu’un décalage de stade d’une feuille risque d’entraîner une perte d’une tonne de matière sèche par hectare. Pour atteindre une levée la plus homogène, le premier critère est la régularité de profondeur. Le contrôle au champ devra se réaliser sur plusieurs endroits dans la parcelle et sur tous les rangs du semoir. On creuse dans le sillon afin de retrouver une graine, on appuie un réglet sur la semence, puis on égalise le sol en surface pour déterminer la profondeur de semis réelle. Le rappuyage de la graine est un critère complémentaire à la régularité de profondeur. En effet, un rappuyage efficace peut faire gagner 24h sur la levée de certaines cultures.