La moisson est à la fois une belle période de l’année où l’on récolte le fruit de son travail, mais est également accompagnée d’un stress perceptible chez les agriculteurs et entrepreneurs tant les enjeux sont importants. Les conditions climatiques de la région et le nombre de jours agronomiquement disponibles (JAD) dont vous disposez, vont impacter vos choix d’investissement de machine suivant votre situation géographique et les surfaces à récolter. L’importante variable dans la définition du cahier des charges du choix d’une moissonneuse-batteuse conduit l’acheteur à bien anticiper son investissement et cibler au mieux son contexte d’utilisation. Le, ou les équipements frontaux dont la machine sera équipée, devront faire l’objet de la même attention. La moisson dans son ensemble est une histoire de compromis tant dans le réglage que dans le choix du type de séparation ainsi que les options qui caractériseront la machine. Voyons quelques détails technologiques pour définir les facteurs de choix.

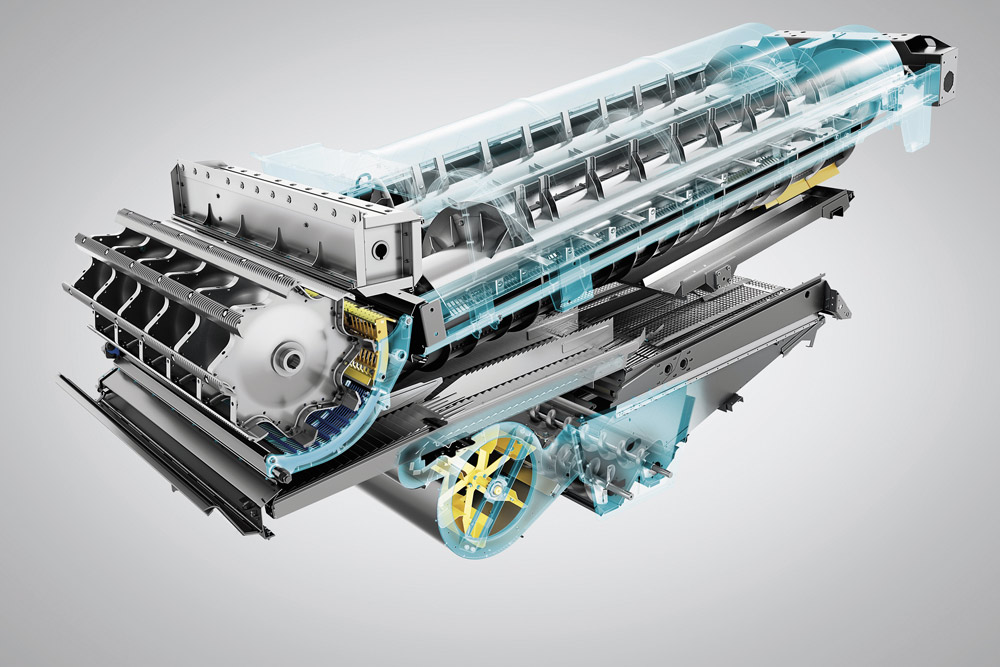

Le marché des moissonneuses-batteuses est composé de cinq combinaisons de battage et séparation :

Quel que soit le système de battage, deux gabarits sont couramment proposés par les constructeurs : les gabarits cinq et six secoueurs qui représentent respectivement une largeur moyenne du batteur de 1,40 m et 1,70 m environ.

La largeur du caisson de nettoyage suit cette tendance. Bien que pour désigner ce gabarit de machine on évoque souvent le système conventionnel à secoueurs comme échelle de largeur, c’est bien la largeur du batteur et/ou du caisson de nettoyage qu’il faut retenir pour les systèmes hybrides et à battage axial.

Pour résumer, le châssis cinq secoueurs offre une largeur qui respecte la législation en termes de gabarit routier et qui n’oblige pas l’utilisateur à disposer d’une voiture pilote pour se déplacer. Le châssis six secoueurs, quant à lui, peut échapper à la voiture pilote qu’en admettant une monte de pneus de faible largeur bien souvent inadéquate à la préservation du sol. Les constructeurs proposent donc des trains de chenilles pour pallier aux problèmes de gabarit et de capacité de charge.

Selon les organes de séparation utilisés, les limites du débit de chantier résultent de la capacité de la machine à trier le volume de paille, notamment en céréale. En effet, plus l’utilisateur fait entrer de fourrage, plus le débit s’en trouve impacté.

C’est souvent la proportion des surfaces à traiter qui orientera le choix vers un modèle conventionnel ou à séparation forcée.

Si la qualité de paille est un critère important du chantier à réaliser, les modèles conventionnelles (à secoueurs) seront plus adaptés pour conserver une bonne qualité du produit. Le débit de chantier se trouve par ailleurs limité par ce système de séparation qui se réalise uniquement par secouage. Si on ajoute au cahier des charges un souhait de débit de chantier en plus de la qualité de paille, les constructeurs ont bien travaillé le sujet avec les machines conventionnelles à séparateur transversaux.

Ces machines ont, ces dernières années, vu le diamètre de leur batteur nettement augmenter (jusqu’ à 755 mm) ainsi que celui de leur séparateur rotatif (jusqu’à 800 mm de diamètre). Elles sont dorénavant capables de fournir des débits de chantier similaires, voir supérieurs (pour les plus gros modèles conventionnels) aux petits modèles à séparation longitudinale. La qualité de la paille est moins bonne qu’une machine sans séparateur rotatif mais elles offrent une réponse au compromis qualité de paille/ débit de chantier. La cinématique d’entraînement devient par ailleurs plus complexe.

Les machines hybrides sont quant à elles capables de trier de gros volumes de paille grâce à leur grande surface de séparation forcée. Ce système est particulièrement performant en présence de pailles vertes ou l’on peut dissocier le régime de battage (viser la préservation de la qualité de grain) du régime de séparation des rotors (gestion des menues pailles ou efficacité de la séparation). Il faut en outre être vigilant en conditions brisantes pour ne pas produire un excès de menues pailles qui risquerait d’encombrer le caisson de nettoyage.

La qualité de la paille n’est d’ailleurs pas forcément le point fort de ce système surtout en fourrages très secs et cassants. Ces machines offrent des performances élevées en termes de débit de chantier et sont utilisées pour des chantiers de récolte importants avec des largeurs de coupe au-delà de dix mètres pour les gros modèles. Les modèles hybrides au gabarit plus étroit apportent une possibilité de châssis moins imposant tout en proposant des performances non négligeables. Ces machines disposent en général de broyeurs hautes performances capables de traiter les gros volumes de pailles autant dans le broyage que dans la répartition du produit. La cinématique des machines hybrides est en général relativement complexe en raison d’un nombre important d’organes en mouvement.

Les moissonneuses-batteuses à mono rotor de battage et séparation axiale ont la réputation de préserver la qualité du grain.

C’est en effet possible en partie grâce à un accès aisé du changement du contre-batteur et par conséquent de l’adaptation de la machine à la bonne culture. De plus, l’entraînement du rotor dispose en général, d’une large plage d’utilisation et permet d’atteindre une vitesse linéaire de friction très faible et donc adaptée au respect d’une grande variété de graines. En plus de préserver la qualité du grain, ce système offre de très bonnes performances en termes de débit de chantier. Les machines à mono rotor trouvent leurs limites en présence de gros volumes de pailles ou de pailles vertes ; ce système est très gourmand en puissance dans ces conditions et peut même diminuer la journée de travail quand l’hygrométrie nocturne refait surface. En revanche, si la paille n’est pas une priorité, rien n’empêche de lever un peu la coupe et faire passer moins de fourrage dans la machine et conserver un très bon débit de chantier. De plus, les systèmes à mono rotor ont tendance à malmener la paille surtout si celle-ci a souffert d’un quelconque stress, elle sera d’autant plus fragile et cassante lors de son passage dans les contre-batteurs. Les systèmes à double rotors de battage et séparation axiale présentent les mêmes caractéristiques que les systèmes mono-rotor, mais repoussent les limites en partageant le flux de récolte aux deux rotors qui les composent.

Ces cinq combinaisons de battage et séparation sont toutes capables de récolter les cultures standards présentes sur le territoire comme le blé, l’orge, le colza, le maïs, le tournesol. Dans la plupart des cas, la surface la plus importante à réaliser pour une machine concerne la culture du blé. Cependant certaines régions sont majoritairement représentées par le maïs. Dans ce cas le choix devra être orienté sur la capacité de la machine à respecter ce grain fragile. Les contre-batteurs mixtes présentent dans la plupart des cas les caractéristiques des contre-batteurs à maïs. Ils sont donc inappropriés pour la plupart des céréales d’été. Soyez donc vigilant quant à l’accès au changement de ce dernier pour l’adapter à la bonne culture. Pour résumer, c’est souvent le choix du traitement et du devenir de la paille qui va influencer le plus les critères techniques dans le choix d’une moissonneuse-batteuse. Quel que soit la culture que l’on récolte, si on ne récupère pas de sous-produit, on va chercher le plus possible à diminuer le volume de fourrage à trier à l’intérieur des organes de battages et séparations. Dans ces conditions, même une petite conventionnelle peut avoir un débit de chantier très intéressant.

La coupe à céréales est capable de récolter une grande partie des cultures à maturité l’été. Cela dit, dans sa conception la plus basique, celle-ci est surtout adaptée à la récolte du blé et autres céréales à paille.

Pour la récolte du colza avec ce type de coupe, si la surface est conséquente, il peut être judicieux de se pencher sur l’ajout d’une extension qui permet de réduire les pertes par projection de la vis d’alimentation jusqu’à trois quintaux/hectares. Ce dispositif n’a d’intérêt que pour le colza et engendre une contrainte supplémentaire tant dans son installation sur la coupe que pour son transport. Pour pallier ces contraintes, les constructeurs proposent depuis plus d’une quinzaine d’années des coupes à longueur de tablier variable.

Ce type de coupe permet d’ajuster la longueur du tablier en continu depuis la cabine et offre une très grande polyvalence. Ces dernières sont donc adaptées également à la récolte du colza avec un temps d’installation restreint nécessitant juste l’ajout de deux scies latérales. Elles offrent aussi la possibilité d’adapter la longueur du tablier dans les céréales à pailles longues et suppriment ainsi le phénomène de bouchon au centre de la coupe lors de la présence de pailles longues et épis barbus. A l’inverse, en présence de pailles courtes, le fait de pouvoir raccourcir le tablier, permet une meilleure alimentation et évite ainsi la stagnation du produit court entre la scie et la vis d’alimentation.

Ces deux types de coupes ont la possibilité de récolter également du tournesol et se voient greffer un kit de plateaux à fixer au bout du lamier de coupe. Ce dispositif fonctionne bien en présence de tournesols de tailles régulières et avec une surface à récolter raisonnable.

Le coût de ce dispositif reste en revanche très correct comparé à un cueilleur spécifique. Ce dernier quant à lui offre un très bon débit de chantier avec peu – ou pas – de temps d’arrêt et admet la récolte de tournesols hétérogènes sans trop impacter la cadence de travail. Les pertes au cueilleur sont négligeables. Là encore, le choix ou non de l’investissement dans un cueilleur va être une histoire de compromis entre les conditions de récolte que l’on a l’habitude de rencontrer, et les pertes que cela peut occasionner.

Les coupes Flexibles autorisent la récolte de cultures ayant des graines dès les cinq premiers centimètres au-dessus du sol. La particularité du système se situe au niveau du lamier qui se déforme pour pouvoir suivre les imperfections du sol et ramasser les cultures basses comme le soja, les pois, lentilles… Attention toutefois à bien préparer son sol pour limiter les bourrages de terre dans le lamier et il faut être naturellement très vigilant en présence de pierres.

Les coupes à tapis couramment utilisées à l’étranger font de plus en plus parler d’elles en France. Ces dernières années, les moissonneuses de démonstrations sont souvent accompagnées d’une coupe draper et ont été adaptées aux conditions de récolte européenne.

Leur gros avantage concerne l’alimentation de la machine qui se traduit par un approvisionnement du flux de récolte d’une régularité inégalée aux organes de battages. Les brins de blé se couchent sur le tapis et arrivent au convoyeur l’épi en premier. Il en résulte un meilleur débit de chantier. Elles peuvent également être équipées du lamier flexible ce qui leur apporte un avantage supplémentaire. Pour les cultures volumineuses telle que le colza par exemple, deux vis d’alimentation peuvent venir se greffer au-dessus des tapis à droite et à gauche, sur la partie arrière de la coupe. Elles favoriseront l’alimentation dans ces conditions.

La récolte en andains : la pratique de l’andainage se démocratise petit à petit sur le territoire. Cette technique consiste à pré-couper la culture dans le but d’homogénéiser sa maturité, de rendre possible le battage de cultures spécialisées dans de bonnes conditions ou encore de faire sécher les cultures dont le salissement a été mal maîtrisé. La reprise des andains doit faire appel au bon sens et à l’observation dans le choix de l’équipement.

Quoi qu’il en soit, l’objectif sera d’empêcher l’égrenage au maximum et d’éviter également de recouper de la matière verte. Si la culture a été coupée haute lors de l’andainage par exemple, la reprise à la coupe à céréale va être réalisée relativement basse afin d’éviter de couper à mi-hauteur la culture à reprendre. On vient donc de cette manière contrarier le battage, la séparation et le tri par l’ajout de matières vertes difficiles à traiter dans une moissonneuse-batteuse.

Dans ces conditions, s’orienter vers un pick-up spécialisé pour la reprise des andains peut s’avérer judicieux si la surface à récolter est conséquente. En effet ces outils reprennent de manière douce et délicate les andains. Il faudra toutefois veiller à ce que la vis d’alimentation ne tourne pas trop vite afin d’éviter les projections de graines par celle-ci.

Les cueilleurs à maïs ont pour but premier de cueillir le plus délicatement possible les épis afin de limiter au maximum l’égrenage au cueilleur. Dans l’idéal il ne faudrait consacrer à ce type d’équipement que le cueillage de l’épi. Le fait de ne pas avoir de broyeurs diminue le besoin de puissance et pourrait permettre d’augmenter la largeur de travail afin de gaver correctement la moissonneuse-batteuse.

Il est donc possible de diminuer la vitesse de rotation des rouleaux épanouilleurs afin de l’ajuster précisément à une vitesse d’avancement cohérente et un égrenage minime. Malheureusement, ce choix nécessite un passage supplémentaire avec un ensemble tracteur/broyeur. Dans l’hexagone, ce sont donc les cueilleurs à maïs avec broyeurs de tiges qui prédominent.

Ces outils présentent l’avantage de fournir un travail finalisé après le chantier de récolte. Il faudra toutefois être vigilant dans l’adaptation des cueilleurs à la moissonneuse-batteuse concernant la vitesse de rotation du convoyeur et par conséquent la vitesse de rotation de l’outil frontal. Les cueilleurs qui disposent de broyeurs ont tendance à tourner relativement vite pour broyer suffisamment et admettre une vitesse d’avancement élevé.

Entre le Nord et le Sud, en passant par le centre de l’hexagone, les conditions, les dates et le nombre de jours agronomiquement disponibles (JAD) vont sensiblement différer. Savoir apprécier les JAD pour son propre contexte s’avère être un critère décisif sur le dimensionnement de sa machine. Des méthodes disponibles pour estimer le nombre de JAD en fonction de sa région consiste à prendre la moitié du nombre de jours calendaires de la période optimale de récolte (du premier au dernier jour). On peut dès lors être en mesure de déterminer si l’on peut récolter la surface définit avec une machine conventionnelle ou non, à 5 ou 6 secoueurs…

Les cultures à ramasser mûrissent de façons différentes suivant les régions ; si l’on prend l’exemple du blé tendre, les grains se détachent mieux dans les régions à fort potentiel que dans les régions ou le mois de juin est particulièrement sec et chaud et implique un stress hydrique à la culture. Ce critère va influencer la façon dont on va régler la moissonneuse-batteuse et va exercer une influence directe sur la qualité de la paille. Cet exemple illustre l’importance de maîtriser son contexte de récolte pour définir au mieux son cahier des charges. Les exigences de gabarit routier peuvent toutefois venir perturber le bon sens des choix techniques d’une machine. Si dans la définition de votre cahier des charges il ressort qu’une moissonneuse-batteuse conventionnelle au large gabarit serait la plus adaptée, faut-il encore que cette machine, souvent imposante, puisse passer partout. Quoi qu’il en soit, prévoir un audit de son contexte de moisson par un professionnel pour réaliser son cahier des charges peut éviter un mauvais choix technique que l’on va subir pendant toute la durée d’amortissement. Faire estimer ses pertes par un organisme spécialisé peut sembler peu courant, pourtant, beaucoup pourraient être surpris par l’importance de savoir situer son équilibre débit de chantier/perte à la récolte.

Julien Herault