Alexandre Beets mène tambour battant l’entreprise qu’il a fondée il y a 7 ans, à sa sortie de l’école de management TECOMAH.

Des pneumatiques de traction de technologie VF : dimension, à l’arrière, VF 750/70R44 avec télégonflage pour ce Fendt 942 Vario, qui est le plus puissant du parc de l’entreprise.

« Je suis passionné par la gestion, admet Alexandre Beets. C’est ce qui a dû faire pencher la balance en ma faveur quand, à 25 ans, j’ai gagné mon premier appel d’offres ». Il s’agissait d’un contrat d’épandage de digestat liquide de 35 000 m³ annuels sur 7 ans, de quoi rentabiliser 3 tonnes à lisier sur 8 mois de l’année. « Mon père m’a soutenu, se souvient Alexandre. J’ai financé l’achat de deux tracteurs et ai pris le troisième en location ».

PARC MATÉRIEL

* 10 tracteurs

* 7 tonnes à lisier/digestat liquide dont 2 nourrices

* 1 automoteur d’épandage à enfouisseurs

* 2 épandeurs à fumier/digestat solide

* 2 ensileuses automotrices

* 1 chargeur télescopique

* 1 presse à balles cubiques

* 5 bennes tridem dont 3 à fond mouvant et une benne TP

Force de frappe pour gros comptes

Dans un rayon de 100 km, la clientèle de BS.Agri est atypique dans le sens où elle se compose majoritairement de gros comptes ayant une activité méthanisation pour les récoltes et la gestion des digestats, ou pour des transports de grain. « Sur le secteur, nous nous distinguons par notre force de frappe, avec trois ensembles d’épandage si nécessaire. En démonstration, les clients potentiels comprennent vite que c’est à leur avantage », estime Alexandre Beets. Un automoteur de 16 m³ nouvellement arrivé ne fait que renforcer cet atout.

Passer au printemps sur des sols peu portants : tonne à lisier mono-essieu à pendillards, équipée de pneus Trelleborg TM3000 de dimension IF 900/65R32 CFO le permet.

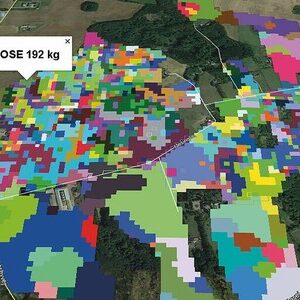

Des préconisations pour un gonflage ajustées

Les tracteurs de l’entreprise affichent jusqu’à 1 400 heures par an. « Le télégonflage est notre marque de fabrique et nos équipements sont tous récents » ajoute l’entrepreneur. La sécurité reste le souci N°1 du jeune dirigeant, qui s’est imposé le montage de barres anti-encastrement à l’avant des tracteurs. Dans le même esprit, il interdit à ses chauffeurs de dépasser les 40 km/h à pleine charge avec les tonnes à lisier. Dans ces conditions très « routières », l’équipement en pneumatiques doit s’accompagner de préconisations de gonflage précises. Emmanuel Pinto, Responsable régional des ventes de Trelleborg Wheel Systems s’est rendu chez BS.Agri avec son matériel de pesée pour connaître la réalité du report de charge au piton des tracteurs avec les tonnes à lisier. Surprise : les pesées ont mis en lumière que le report de charge sur le pont arrière était deux fois plus élevé qu’estimé. Emmanuel a donc préconisé l’utilisation de masses à l’avant et une pression de gonflage de l’ordre de 1.2 à 1.4 bar à l’arrière. « On a pu, par le passé, à cause de sous-pressions, générer des usures irrégulières. Ce ne sera plus le cas et nous devrions atteindre 3 500 heures par jeu de pneumatiques ; nous sommes en constante amélioration de nos pratiques et c’est une satisfaction », conclut Alexandre Beets, dont le parc est majoritairement doté d’équipements Trelleborg.

La pression de gonflage est un facteur d’économies de carburant

Afin de diminuer votre facture de GNR, plusieurs pistes existent. L’utilisation optimale de la puissance en est une, car faute d’outils suffisamment larges, on bute systématiquement sur des consommations à l’hectare excessives. L’ajustement de la pression de gonflage des pneumatiques est une autre voie d’économies à surtout ne pas négliger. « Lorsque nous mettons toutes les préconisations bout à bout, nous retenons une diminution moyenne de la consommation de 15 à 20% sur une utilisation globale annuelle », écrivait récemment* Cédric Parapel, conseiller spécialisé agroéquipement en Corrèze.

Déterminer la bonne pression d’un pneumatique

Dans un premier temps, il faut déterminer la charge que supporte chacun des essieux du tracteur. Dans un second temps, il est nécessaire de mesurer les distances entre les différentes charges (masses, outils attelés) et les essieux du tracteur. Cette tâche a été simplifiée par Trelleborg Wheel Systems au travers de l’application TLC (Trelleborg Load Calculator) qui permet de paramétrer chaque outil une fois pour toutes et d’accéder aux préconisations de gonflage du manufacturier.

Jusqu’à 35% de GNR en moins au transport

Et si on coupait le contact ?

Plusieurs études des fédérations de CUMA démontrent que les tracteurs passent 30% de leur temps au ralenti, que ce soit pour les phases d’attelage/dételage, de réglages, d’attente… Cela représente plus de 200 heures pour un tracteur effectuant 700 heures/an. Sachant que pour un tracteur de 150 chevaux, la consommation moyenne au ralenti tourne autour de 3,5 litres/heure, faites vos calculs ! Ajoutons que la télémétrie, proposée par nombre de constructeurs, est une source d’informations précieuse sur les temps morts.

La nouvelle unité de Mourenx de TotalEnergies, dans les Pyrénées-Atlantiques.

Les pétroliers se convertissent à la méthanisation

Depuis 2020, la production de biométhane en France a été multipliée par quatre. Et si les petits méthaniseurs agricoles ont longtemps dominé le marché, des installations bien plus importantes font désormais leur apparition. Sous l’impulsion de géants des énergies fossiles, notamment. Total Energies vient ainsi de lancer, du côté des Pyrénées-Atlantiques, le plus grand méthaniseur de France, l’équivalent, nous apprend TotalEnergies, de la consommation annuelle d’environ 32 000 habitants. La multinationale y a investi quelque 38 millions d’euros.

Majoritairement des impacts positifs ou neutres, selon l’INRAE

La méthanisation produit aussi ce que les spécialistes appellent du digestat. Celui-ci pourra être valorisé en engrais naturel à utiliser sur les terres agricoles alentour. Si cette pratique, notamment, a pu poser question, une récente étude de l’Institut national de recherche pour l’agriculture, l’alimentation et l’environnement (INRAE) conclut bien à des impacts majoritairement bénéfiques ou neutres pour la méthanisation. L’unité de méthanisation de Mourenx est la 18ᵉ opérée par le groupe TotalEnergies. De quoi porter sa capacité de production à quelque 700 GWh par an. Ce qui est proche de l’objectif de 1 TWh fixé par la multinationale pour 2023. Et lui offre l’occasion de revoir ses ambitions à la hausse pour l’horizon 2030. TotalEnergies annonce ainsi vouloir produire 20 TWh par an de gaz renouvelable à cette échéance. De quoi alimenter 4 millions de Français et réduire nos émissions de COâ‚‚ de 4 millions de tonnes. Au tour de Shell Nature energy, dont Shell est désormais propriétaire, fait d’ores et déjà fonctionner quatorze unités de méthanisation, essentiellement au Danemark. En France, l’entreprise danoise s’est distinguée par son projet de méthaniseur XXL à Corcoué-sur-Logne (Loire-Atlantique), qui serait le plus gros de l’Hexagone. À Cérilly, en Côte-d’Or, une unité va bel et bien voir le jour. Ce méthaniseur à la capacité de traitement de 200 000 tonnes par an se place sur les premières marches du podium des plus grosses installations françaises. La coopérative Dijon céréales s’allie à l’industriel Nature energy pour créer l’entreprise Secalia Chatillonnais et transformer essentiellement 200 000 tonnes de seigle produit en culture intermédiaire. Un investissement de 69 millions d’euros.

Comment réussir à recruter ?

Qui ne se pose pas aujourd’hui la question ? À ce jour, 10 chauffeurs à temps plein et 3 saisonniers composent l’équipe BS Agri. « J’avoue que notre activité sur Facebook m’a amené du personnel de valeur, l’activité transports étant porteuse chez les jeunes », précise le chef d’entreprise.

Geoffroy GILOT

*Article réalisé avec la contribution financière du Compte d’Affectation Spéciale Développement Agricole et Rural (CAS DAR)