Les outils de travail du sol embarquent toujours plus de vérins. Pour améliorer le confort du conducteur et s’adapter au mieux aux conditions de sol, dans l’im- médiat. Pour soulager les machines et les organismes vivants du sol, à terme.

La maîtrise de la profondeur de travail a imposé l’usage du rouleau, la finition a justifié le montage d’éléments de nivellement. Et si chaque constructeur se distingue encore par son mode de réglage – axes, broches, crémaillières, etc – le vérin hydraulique est sur le point de s’imposer. Question de confort, bien-sûr. Question d’évolutivité, aussi : alors que les outils de caractérisation des sols se développent, le travail du sol à profondeur variable (ou “variable- depth tillage”) apparaît avec des promesses évidentes : assurer le travail de décompactage ou de mélange de résidus le plus rapide, sans augmenter la consommation de carburant et l’usure des pièces travaillantes. Limiter le travail à son strict nécessaire présenterait aussi des bénéfices agonomiques.

L’intensité, par défaut

Le travail du sol vise à supprimer les zones de com- paction, favoriser un drainage immédiat, éliminer des adventices ou encore déranger des agresseurs… Mais qu’il s’agisse des vers de terre bénéfiques à la porosité, ou des bactéries et champignons transformant la matière organique et recyclant les éléments minéraux, personne ne sort indemne d’une intervention agressive. Pourtant, sur le terrain et dans les bureaux d’études, on valorise aujourd’hui des outils bouleversant profondément la structure. En raison de rotations impliquant un rapport C/N défavorable et la mauvaise décomposition des pailles qui en résulte, ou encore du développement des couverts végétaux à forte biomasse. Et la probable suppression du glyphosate ne devrait pas inverser la tendance.

Le Lemken Koralin reçoit deux rangées de disques de 510 mm sur lames de ressort (issus de l’Heliodor) pour couper et mélanger les végétaux. Puis des dents à sécurité non-stop distantes de 30 cm, et dotées de socs patte d’oie de 350 mm pour le scalpage, ou de socs à pointe carbure pour un travail plus profond. Suivent, enfin, des rouleaux ou herses peignes. Adapté aux passages successifs à des profon- deurs distinctes, le Kaolin sera proposé dès 2020 dans des largeurs de 6,60 et 8,40 m.

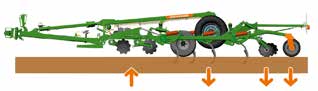

Kuhn profitera de l’Agritechnica pour présenter ses nouveaux Optimer L9000 et L12000 associant deux rangées de disques de 510 mm, et un double rouleau. Objectif : couvrir 18 ha/h à 15 km/h. Repliables en cinq sections au gabarit routier, ils reposent au travail sur le double-rouleau arrière, et sur plusieurs grandes roues avant montées sur parallélogramme. L’ensemble autorise ainsi un réglage en continu de la profondeur de travail, depuis la cabine.

Les outils combinant dents et disques (Horsch Tiger MT, Väderstad TopDown, Kuhn Performer, etc) se sont ainsi imposés chez tout grand constructeur. Mais est-il raisonnable de faire travail- ler systématiquement tous les organes de ces outils gourmands en puissance ? Au sein d’une même parcelle, la quantité de résidus ou d’adventices peut varier, tout comme la profondeur de compaction. Les conditions climatiques peuvent impliquer des zones totalement dépourvues de résidus (résultant d’une battance ou d’hydromorphie, par exemple) tandis que d’autres seront couvertes de biomasse (ex : culture versée, non-récoltée), ou gravement marquées par le passage des automoteurs.

Maîtriser chaque intervention

Ainsi l’Amazone Céus comme le Kuhn Performer, autorisent désormais un travail plus agressif de l’un ou l’autre des compartiments – dents et/ou disques – afin de parvenir au résultat désiré. Si l’on écarte la concep- tion initiale du châssis, qui doit permettre de dissocier leur action, l’adoption de vérins suffirait à répondre au challenge posé par la variabilité des conditions de travail. Dans la mesure où le conducteur dispose des compé- tences nécessiares pour adapter son intervention.

L’Amazone Céus autorise un travail distinct des disques et dents, pour éviter une dépense excessive d’énergie lorsque le résultat voulu peut être atteint sans faire tra- vailler tous les organes.

La multiplication des vérins est un premier pas vers un travail du sol dit “intelligent”. Chez Lemken, il s’est matérialisé dès 2015 sur le déchaumeur Karat semi-porté avec un vérin additionnel au niveau du point d’articu- lation du châssis situé derrière les dents. Un système baptisé « ContourTrac » part du principe que la charge sur les roues de jauge est constante en terrain plat. Il cherche donc à la maintenir pour assurer une profondeur de travail constante, sur les bosses comme dans les creux.

Kverneland, pour sa part, va franchir un nouveau pas avec le déchaumeur à dents semi-porté Turbo « i-Tiller » qui autorise l’ajustement continu de la profondeur et des organes de nivellement depuis la cabine. Un contrôle dynamique de traction transfère la charge des roues de contrôle avant vers l’essieu arrière du tracteur, et peut modifier la pression en conditions vallonnées. Kverne- land propose aussi une protection du châssis contre les surcharges (obstacles ou forces latérales préjudiciables), relevant la machine si un excès est détecté. Qu’ils soit lié à la zone, à la configuration, à une méprise ou au laxisme du conducteur.

Le Turbo T « iTiller » de Kverneland multiplie les vérins et capteurs, afin de régler la profondeur depuis la cabine, proposer un transfert du poids des roues de jauge avant vers l’arrière du tracteur, et relever automatiquement l’outil en cas d’effort excessif.

Vers la modulation en temps réel

Chez Köckerling, le système de réglage en continu « EasyShift » (sur Vector ou Rebell Profiline) modifie la position des roues de jauge avant, un système de tirants agissant alors sur le rouleau arrière : le châssis évolue parallèlement au sol. Le constructeur allemand a ainsi pu expérimenter la prochaine étape : une modification en continu des réglages sur une consigne fournie par une carte de modulation, ou directement par un capteur tel que le TopSoil Mapper.

Les capteurs capables de caractériser le sol en temps réel, donc d’adresser immédiatement une consigne, laissent entrevoir un pilotage continu de la profondeur de travail sans intervention du conducteur. Ici, le capteur TopSoil Mapper est associé à des déchaumeurs Köckerling dotés du réglage continu « EasyShift ».

Capable de caractériser en temps réel le sol (texture, humidité, zones de compaction) par induction électroma- gnétique, ce capteur désormais commercialisé par CNH au travers de l’offre AgXTend, ouvre la voie à une modulation automatique de la profondeur. A la clé: l’optimisation de la consommation de carburant, l’augmentation du débit de chantier, une amé- lioration de la structure et une réduction du risque de casse dans les sols superficiels. Il paraît encore délicat d’estimer le retour sur investis- sement (NB : le capteur monté sur le relevage avant, pourra aussi intervenir le reste de l’année pour caractériser les sols de la clientèle). Mais l’expérience accumulée par la structure de conseil britannique Soyl – qui elle, a conçu dès 2014 le système « GPS AutoDepth » pour valoriser ses cartes de modulation sur des décompac- teurs – révèle un gain en carburant de l’ordre de 20 %. Reste à savoir si cette économie sera suf- fisante pour amortir l’investissement, ou encore si le client serait prêt à consentir un tarif plus élevé quand le travail réalisé par l’entrepreneur est prouvé par une carte. Tant que la connecti- vité Isobus ne s’est pas généralisée sur les outils de travail du sol, les ETA disposent encore de quelques temps pour y répondre.

Texte: Guillaume Le Gonidec